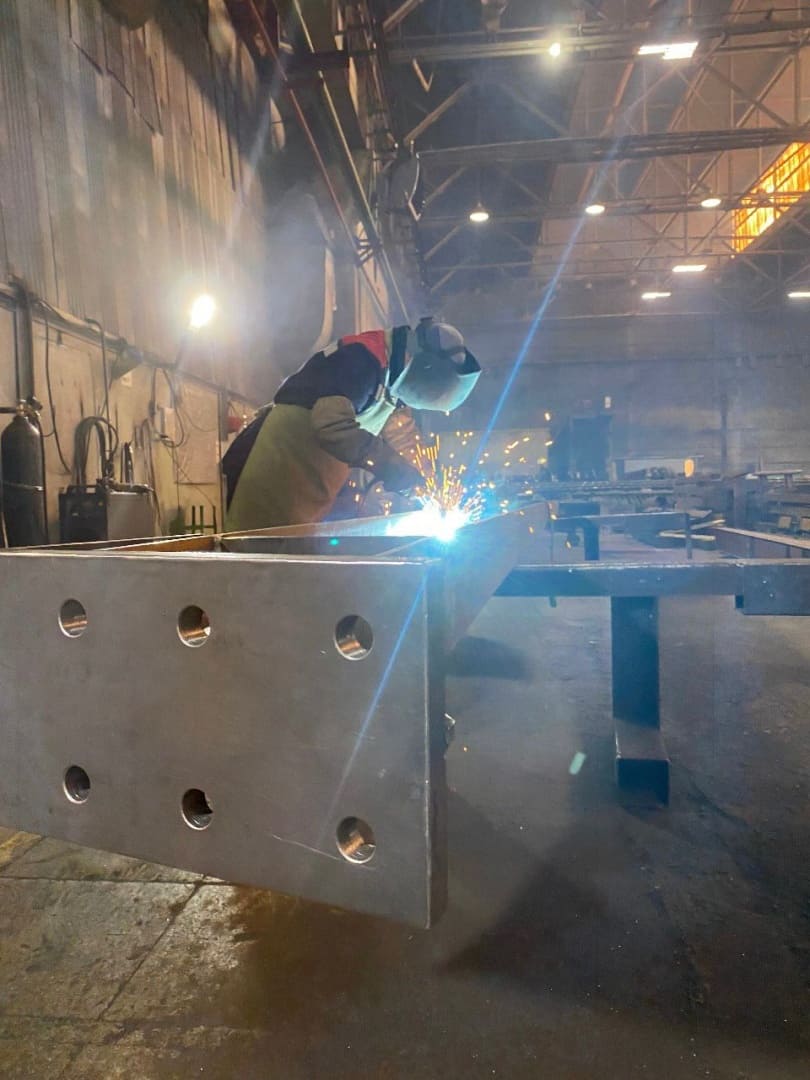

Поверхностная закалка сталей является важным процессом в металлообрабатывающей промышленности, направленным на увеличение твердости и прочности поверхностного слоя деталей при сохранении вязкой сердцевины. Этот процесс играет ключевую роль в создании деталей, работающих в условиях высоких нагрузок и износа, таких как детали двигателей, инструменты, оборудование для горнодобывающей и нефтегазовой промышленности.

Методы нагрева для поверхностной закалки

Существует несколько методов нагрева, используемых для поверхностной закалки сталей. Среди них наиболее распространенными являются нагревание токами высокой частоты (ТВЧ), лазерное излучение и другие.

Закалка токами высокой частоты

В закалке токами высокой частоты деталь помещается в индуктор, создающий электромагнитное поле, которое нагревает поверхность детали. Этот метод обладает несколькими преимуществами, включая регулируемую глубину закаленного слоя, высокую производительность и отсутствие окалинообразования. Однако его недостатком является высокая стоимость индуктора, что делает его более применимым для крупносерийного и массового производства.

Лазерная обработка

Лазерная обработка является перспективным методом для закалки поверхностных слоев стальных деталей сложной формы за счет высокой плотности энергии лазерного луча. Этот метод позволяет достичь высокой твердости и износостойкости поверхности.

Индукционный метод (закалка ТВЧ)

Индукционный метод, или закалка токами высокой частоты, часто используется для быстрого нагрева поверхности детали за счет индукции вихревых токов. Глубина закаленного слоя регулируется частотой внешнего переменного магнитного поля. Этот метод позволяет автоматизировать процесс и минимизировать коробление и окисление поверхности детали.

Процесс поверхностной закалки

Поверхностная закалка обеспечивает высокую твердость только поверхностного слоя детали, сохраняя вязкость сердцевины. Быстрый нагрев поверхности и последующее быстрое охлаждение осуществляются, чтобы сердцевина не прогрелась до закалочных температур. После закалки образуется поверхностный слой с мартенситной структурой, обеспечивающий высокую твердость, в то время как сердцевина остается с феррито-перлитной структурой, обеспечивающей вязкость.

Применение и перспективы

Поверхностная закалка находит широкое применение в различных отраслях промышленности, где требуются детали с повышенной прочностью и износостойкостью. Благодаря развитию технологий нагрева, таких как лазерная обработка и индукционный метод, этот процесс становится все более эффективным и точным.

Инновационные методы и специализированные стали

Помимо основных методов нагрева, для поверхностной закалки также могут использоваться другие способы, такие как газопламенный, лазерный или нагрев в расплаве солей. Эти методы позволяют достичь определенных характеристик поверхности в зависимости от требований конкретного приложения.

Для реализации эффективной поверхностной закалки были разработаны специализированные стали с пониженной прокаливаемостью, такие как 55ПП. Эти стали обладают уникальными свойствами, которые делают их идеальным выбором для деталей, работающих в условиях высоких нагрузок и износа.

Заключение

Поверхностная закалка сталей является неотъемлемым процессом в современной металлообрабатывающей промышленности. Благодаря инновационным методам нагрева и специализированным сталям, инженеры и производители могут достичь оптимальных механических свойств деталей, обеспечивая высокую прочность и износостойкость поверхностного слоя при сохранении вязкости сердцевины.

Несмотря на то, что каждый метод имеет свои преимущества и ограничения, совокупное применение различных техник позволяет создавать детали с оптимальными свойствами для конкретных приложений. Развитие технологий и материалов постоянно расширяет возможности поверхностной закалки, делая этот процесс все более эффективным и универсальным.